原子层/分子层沉积技术助力新一代高性能储能器件研究

发布日期:2020-02-20

引言

原子层/分子层沉积(ALD/MLD, Atomic layer deposition/Molecular layer deposition)技术, 是指将被沉积物质以单原子/单分子形式逐层附着在基底上的一种化学气相沉积技术。它利用饱和化学吸附的特性,可以确保对大面积、多孔、管状、粉末或其他复杂形状基体的高保形均匀沉积,是一种真正的“纳米”技术。相比于传统的沉积方法,ALD/MLD技术具有如下特点:

(1) 沉积具有自限性(self-limiting),厚度可以精确控制,达到Å数量级;

(2) 可沿众多不规则表面均匀附着厚度均匀的薄膜;

(3) 沉积温度较低,适用于许多热稳定性不佳的物质的沉积(如有机物)。

(4) 沉积薄膜化学、物理、机械性能的可调控性

基于以上优点,近年来ALD/MLD技术在能源领域的应用逐渐增多(ACS Energy Letters, 2018, 3, 899-914),报道侧重于ALD或MLD控制膜均匀性的特点研究,并将其应用于液态及全固态电解液电池(特别是电极/电解液界面的修饰和控制),攻克了二次电池领域的诸多难题,展示了巨大的应用潜力,为未来研发高性能电池器件提供重要的参考和指导,指明了前进的方向。

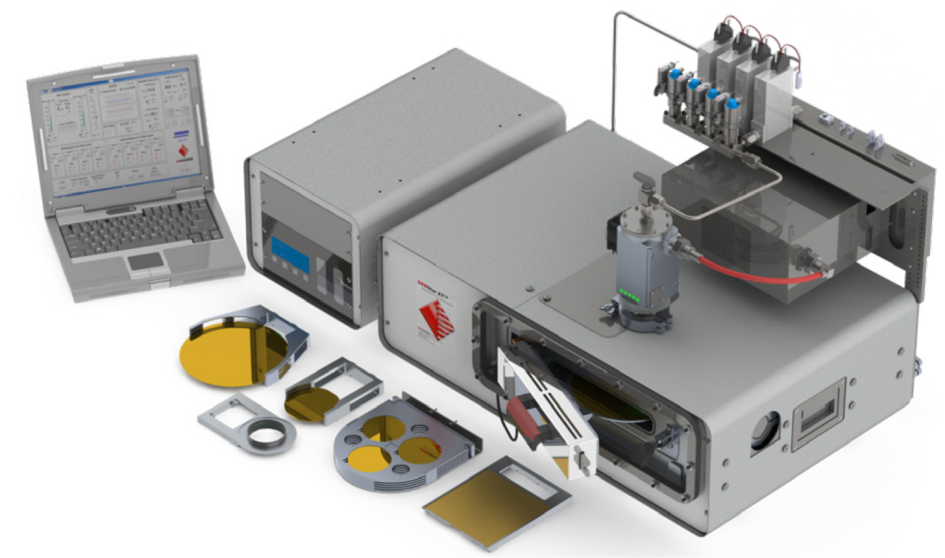

美国ARRADIANCE公司的GEMStar系列台式原子层沉积系统(如图1所示),在小巧的机身(78 * 56 * 28 cm)中集成了原子层沉积所需的所有功能,可多容纳9片8英寸基片同时沉积。全系配备热壁,结合前驱体瓶加热,管路加热,横向喷头等设计,使温度均匀性高达99.9%,气流对温度影响减少到0.03%以下。高温度稳定度的设计不仅可在8英寸基体上实现厚度均匀的膜沉积(其厚度均匀性高于99%),而且适合对具有超高长径比孔径的3D结构进行均匀薄膜覆盖,在高达1500:1长径比微纳深孔内部也可均匀沉积。GEMStar系列ALD系统可实现高深宽比结构沉积、半导体微纳结构制备以及微纳粉末包覆,已被广泛应用于锂离子电池,燃料电池,超级电容器,LED等研究领域。

图1. 美国ARRADIANCE公司生产的GEMStar系列台式三维原子层沉积系统

应用案例

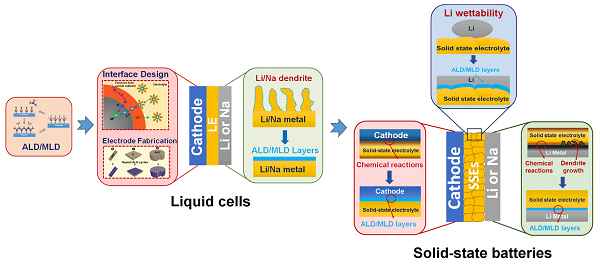

加拿大西安大略大学孙学良教授团队长期从事高性能能源存储器件的研究和应用,包括锂离子电池,钠离子电池,锂金属电池,固态电解液电池, 燃料电池等,充分利用ALD/MLD技术的独特优势,从ALD/MLD技术在液态锂离子电池中的应用出发,探讨改善液态锂离子电池表界面问题和挑战,并延伸到全固态电池的研究上,全面阐述了ALD/MLD在解决固态电池体系不同界面问题中所扮演的重要角色、尚存的技术挑战、可能的解决方案以及未来的发展方向。以下我们分别从ALD/MLD技术在液态电解质电池和全固态电池研究上,来详细阐述GEMStar系列台式原子层沉积系统在精确控制电池电极界面及材料结构方面的独特优势(如图2所示)。

图2. ALD/MLD技术在液态电解液电池及固态电池中的应用

液态电解质电池

ALD/MLD技术在液态电解质电池中的应用主要从两个方向出发:1)电极材料的制备;2)界面改性。ALD/MLD技术合成的不同材料,包括金属氧化物,固态电解质,有机薄膜等,已经被成功用于液态电极的界面改性。尽管ALD/MLD其薄膜生长速率较低,使得它在大规模电极制备上不具有竞争力,然而在微纳米尺度的薄膜电池/三维电池及界面改性上具有其独特的优势。以下我们分别就锂离子电池正极和负极保护材料两个方面的制备和界面改性方面分别进行阐述。

锂离子电池正极材料

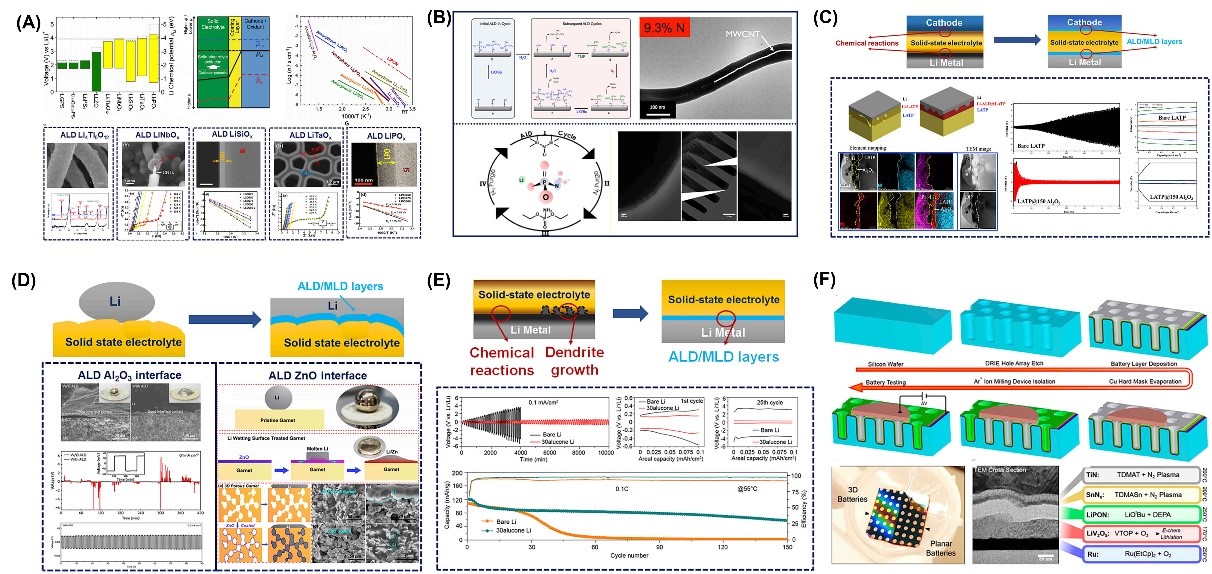

传统液态锂电池正极材料尖晶石型LiNi0.5Mn1.5O4 (LNMO),在电池循环过程中其表面和近表面会发生许多副反应以及不可逆的相变,的影响电池的循环容量和稳定性。为了解决这一问题,孙学良院士课题组使用美国Arradiance公司生产的型号为GemStar-8 的台式ALD沉积系统,设计了新型多位点Ti掺杂的锂离子电池正极材料,将无定形TiO2包覆在尖晶石型LNMO表面并热处理,实现了Ti元素在尖晶石结构表面和内部的多位点掺杂(图3A),其中表面的Ti部分进入尖晶石结构四面体配位的位点,其余的Ti替代八面体配位的过渡金属,这种多位点掺杂效应对材料的电化学性能起到了决定性的作用,相比于原始的LNMO,掺杂后的材料表现出了更低的表面阻抗,这是由于四面体配位的Ti能够减缓过渡金属迁移到八面体空位上,保证了锂离子的快速传导。相关工作发表在2017年的Advanced Materials上 (DOl: 10.1002/adma.201703764)。

图3. (A) 基于ALD技术的多位点Ti掺杂LNMO正极材料,(B) ALD/MLD制备人工合成的双层锂金属负极保护膜。

碱金属(锂/钠)负极材料保护膜

具有高理论比容量的锂金属负极是研发下一代高能量密度的选择。但锂金属负极其自身极强的反应活性引发了一系列问题,如锂枝晶的生长,与液态电解液的副反应,死锂层的形成以及在充放电过程中Li金属膨胀-收缩导致的结构破坏,都会地降低金属锂负极的实用性。孙教授团队从SEI (固体电解质界面层)的形成机理出发,提出形成稳定的SEI层可以抑制锂枝晶的生长,进而提高电池的循环稳定性。2019年孙教授团队报道了一种新型人工合成的类天然SEI的人工SEI保护膜(图3B),大大提高了电池的循环稳定性和容量保持率。这种双层(靠近锂金属的内层为致密含锂无机层,靠近电解液的外层为疏松含锂有机层)的人工SEI结构可以通过ALD/MLD实现。首先通过ALD/MLD技术沉积无机层(Al2O3), 再在无机层表面沉积有机层(alucone, 一种烷基氧铝),双层结构的成分和厚度可以通过ALD/MLD过程精确控制,并通过表征无机、有机膜次序和厚度对薄膜机械性能的影响,对体系进行优化,在对称电池和锂空气电池种展现除了优异的循环性能(Matter, 2019, DOI: 10.1016/j.matt.2019.06.020)。该工作为未来深入研究SEI组成提供了重要的参考和指导,有望作为稳定的下一代锂金属电池负极材料。相似的新型铝基有机无机复合薄膜(alucone)以及分子层沉积Zircone分别作为金属钠负极保护层和锂金属界面膜的工作也发表在2017年的Nano letters(DOI: 10.1021/acs.nanolett.7b02464)和2019年的Angew. Chem. Int. Ed.上( DOI:10.1002/anie.201907759)。

全固态电解质电池

全固态电池由于其具有高能量密度和高安全性能,被认为是具有潜力的下一代电池体系。然而,全固态电池仍有许多挑战亟待解决。其中界面问题(包括界面不匹配、界面副反应和界面空间电荷效应)是影响全固态电池性能的主要因素之一。有效地解决界面问题是攻克全固态电池难关的重中之重。界面修饰及改性是被广泛报道改善界面问题的重要途径。其中,制备界面层材料的技术及界面层材料的性质将是界面层稳定性的决定因素。ALD/MLD技术有望在固态电池界面修饰及改性上扮演重要的角色,包括界面改性材料的制备(图4A),固态电解质的制备(图4B),ALD界面材料用于阻隔电极与固态电解质副反应(图4C),改善固态电解质与金属锂的润湿性(图4D),保护金属负极(图4E)以及薄膜/三维固态电池的制备(图4F)等。ALD/MLD有望解决全固态电池的界面问题,满足人们对于高安全性以及高能量密度电池的需求,成为下一代电池的有力竞争者。孙教授团队对近几年ALD/MLD技术在固态电池中的应用作以归纳、总结与分析,并对ALD/MLD在固态电池中的应用作以展望相关工作发表在2018年的Joule上(DOI: 10.1016/j.joule.2018.11.012)。

图4. ALD/MLD技术在固态电池中的应用. (A)不同的界面改性材料; (B) ALD技术制备LiPON固态电解质; (C) ALD界面层阻隔电极与固态电解质副反应; (D) ALD薄膜改善固态电解质与金属锂的润湿性; (E) 固态电池体系中,ALD/MLD在保护金属负极中的应用; (E) ALD/MLD技术制备三维固态薄膜电池.

综上所述,ALD和MLD技术正在发挥着重要作用以解决液态电解质和全固态电池中的界面挑战。我们相信,将ALD/MLD技术成功用于新一代高性能储能器件的设计和研发,有望为实现高能量密度和高安全性的下一代全固态电池提供新的机遇。